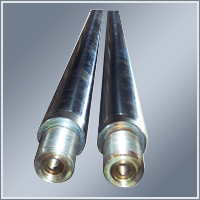

活塞杆的加工技术的好坏,会直接影响到活塞杆的质量,以及其使用寿命。活塞杆的加工,一般是采用滚压加工,因为采用这种加工方式,可以提高活塞杆表面的抗腐蚀能力,延缓疲劳裂纹的产生和扩大,从而提高活塞杆的疲劳强度。此外,通过滚压,还能够降低其表面粗糙度,减小磨损的发生,从而在整体上,能够延长活塞杆的使用寿命。

一:切口间隙:主要是用来补偿填料环的磨损。

正波机械

无锡活塞杆专业厂家

2016年6月14日

活塞杆各填料环间隙的作用

发布:wxzbjxzz | 分类:活塞杆 | 评论:0 | 浏览:

2016年5月31日

活塞杆为什么会出现褪色

使用过活塞杆的朋友们都会遇到这样的问题,就是在活塞杆使用过一段时间后为什么会出现褪色的问题。其实小编也很困惑到底是什么原因导致活塞杆褪色的呢。下面就一起来看看到底什么原因吧。

小编总结了几种可能导致活塞杆褪色的原因,小编认为有可能就是该产品的液压系统可能出现了高温,因为在工作的时候高温状态的活塞杆遇到低温的环境经常接触,这样就很容易导致活塞杆褪色。还有可能就是该产品在保养的时候换了不同品牌或者是同一品牌不同型号的液压油。这样就会因品质和性能的不一样导致活塞杆在没使用几天后就出现了变色的问题。还有可能就是该产品在电镀的时候温度没有控制的好。这样就导致了在使用的时候电镀层出现了龟裂的情况。

我们可以用倍数很高的放大镜就可以看出其表面出现很多裂纹。这种情况的出现就说明了液压油的温度肯定是高了。所以我们要隔一小段时间就要对散热器清洗。

发布:wxzbjxzz | 分类:活塞杆 | 评论:0 | 浏览:

2016年5月24日

活塞杆不同工作方式上的要求

活塞杆可以有效的延缓因为疲劳带来的裂纹,因而可以很好的提升油缸杆整个疲劳的强度,特别是活塞杆在经过液压的成型之后,在滚压后的表面会形成一层比较硬的冷化层,可以降低因为磨削副接触到表面而造成塑性出现变形的现象,很好的提升了油缸杆整个表面的耐磨性能,而且还有效的避免了因为磨削而导致的烧伤。

活塞杆的工作方式其实就是往复的运动,为了有效的提升活塞杆的使用寿命,降低活塞杆出现磨损的量,制造活塞杆的毛坯材料我们会选择38CrMoAlA的合金钢的结构,因为整个生产的类型都属于大批量的生产,为了有效的提升整个生产的效率,我们可以采用自由锻的方式来生产毛坯材料,还可以根据活塞杆装配和技术上的要求,将活塞杆左右两端和中心孔之间相互对准,其实零部件上很多表面的部分都可以选用其两端来作为主要的基准完成加工,不仅可以有效的避免基准误差的转化,还可以很好的遵循基准的统一话,但是两轴之间的中心轴必须是整个设计的基准。

选择中心轴线来作为基准,主要是可以很好的保证表面在最后进行加工后的位置精度,很好的实现了设计和工艺上出现的误差,因为两轴在进行精加工时要求均匀且余量小,所以我们可以利用其自身来作为主要的基准点。

发布:wxzbjxzz | 分类:活塞杆 | 评论:0 | 浏览:

2016年5月24日

活塞杆使用摩擦焊的优势

首先:这种焊接技术的成本比一般的焊接要低很多,因为只需要消耗电费,不需要任何的焊剂;

其次:焊接的效率也是非常高的,在短短的两三分钟内就可以焊接成功;

再次:焊接的质量也比普通的焊接技术好很多,焊接后的焊缝的强度基本是接近母体的;

最后:这种焊接技术不仅安全,还很环保,因为在焊接的过程中没有任何的声音,也不会出现气体和光或者是辐射性的污染。

以上四点足够说明使用摩擦焊的优点,很多国外的大型企业都是采用的这种摩擦焊来焊接活塞杆的。虽然我们国内还比较少见,但是摩擦焊的优势却非常的明显,所以小编相信在很短的时间内摩擦焊将普及国内。

发布:wxzbjxzz | 分类:活塞杆 | 评论:0 | 浏览:

2016年5月17日

活塞杆四点正常的使用方式

一、为了有效的确保活塞杆整个加工在精度上的稳定性能,在整个加工的过程中,是绝对不可以出现人工进行校直的。

二、正常使用和操作活塞杆的时候,因为需要承受交变的载荷作用,那么装置在进行往复的时候会导致表面出现摩擦,所以这个位置在硬度和耐磨性上的要求都比较高。

三、在选择活塞杆的基准定位时,为了确保零件的同轴度在公差上,以及不同部分相互之间位置的精度上,基本所有的加工工序都最好可以选用中心孔来作为主要的定位,这样也比较符合基准的统一。

四、因为活塞杆在结构上属于简单的,但是其长径比却很长,属于细长型的轴类零部件,因为刚性比较差,所以为了确保整个加工的精度,我们在进行车削的时候,要将粗车和精车进行分开,最好都选用跟刀架,这样可以有效的将加工过程中出现变形的频率降低,而在进行两端的螺纹加工的时候,应该选用中心架比较合适。

发布:wxzbjxzz | 分类:活塞杆 | 评论:0 | 浏览:

2016年5月10日

气缸和活塞杆之间的联系

精密活塞杆气缸是气压传动中将压缩气体的压力能转换为机械能的气动执行元件。气缸有做往复直线运动的和做往复摆动的两类。工业上应用范围最广的是往复直线运动气缸: 做往复直线运动的气缸又可分为单作用、双作用、膜片式和冲击气缸4种。

①单作用气缸:仅一端有活塞杆,从活塞一侧供气聚能产生气压,气压推动活塞产生推力伸出,靠弹簧或自重返回。

②双作用气缸:从活塞两侧交替供气,在一个或两个方向输出力。(使用范围最广)

发布:wxzbjxzz | 分类:活塞杆 | 评论:0 | 浏览:

2016年4月26日

活塞杆的加工工艺的顺序

活塞杆的原始表面质量(精车后)的情况对滚压质量有很大影响。当用刚性滚压工具滚压工件时,滚压精度主要取决于工件原始表面情况。一般刚性滚压工具只能提高原始精度5%~10%左右。因此,工件滚压前应达到图纸要求的几何精度,表面粗糙度为Ra 6.3,原始表面最好用宽刃刀光整加工过为宜。 工艺规格设计,及加工过程中专用夹具的设计三个方面,阐述了组焊件活塞杆的工艺制造的全过程,尤其在工艺规程设计中,我们运用已掌握的机械制造理论及计算公式,确定了毛坯的制造形式,选择了基面,制定了工艺路线,确定了机械加工余量、工序尺寸和毛坯尺寸,最后确定了切削用量及基本工时。

发布:wxzbjxzz | 分类:活塞杆 | 评论:0 | 浏览:

2016年4月19日

活塞杆电镀方面与其组装要求

一、压缩机组装活塞杆的一般要求

压缩机组装活塞杆的一般要求,主要有:

1.活塞杆表面应没有任何裂纹、毛刺等缺陷,更不能有夹杂物;

2.所有部位的间隙应符合规定要求,不能有任何偏差;

3.活塞杆与活塞,以及活塞杆与十字头之间的连接应牢固,并且要锁紧

二、液压活塞杆高耐蚀镀硬铬工艺

1.工艺特点

(1)沉积速度快,镀层硬度高,且耐磨性和耐腐蚀性好,厚度均匀。

(2)镀液的分散能力好,所以不容易出现粗糙、疱瘤等问题。

(3)镀层与基体的结合性好,且镀液不会对工件造成腐蚀。

(4)与传统工艺相比,操作更加简单方便。

Tags:

发布:wxzbjxzz | 分类:活塞杆 | 评论:0 | 浏览:

2016年4月13日

活塞杆使用中的工艺

1)活塞杆在正常使用中,承受交变载荷作用,φ500025.0mm×770mm处有密封装置往复摩擦其表面,所以该处要求硬度高又耐磨。 活塞杆采用38CrMoALA材料,φ500025.0mm×770mm部分经过调质处理和表面渗氮后,芯部硬度为28~32HRC,表面渗氮层深度0.2~0.3mm,表面硬度为62~65HRC。这样使活塞杆既有一定的韧性,又具有较好的耐磨性。

2)活塞杆结构比较简单,但长径比很大,属于细长轴类零件,刚性较差,为了保证加工精度,在车削时要粗车、精车分开,而且粗、精车一律使用跟刀架,以减少加工时工件的变形,在加工两端螺纹时要使用中心架。

3)在选择定位基准时,为了保证零件同轴度公差及各部分的相互位置精度,所有的加工工序均采用两中心孔定位,符合基准统一原则。

4)磨削外圆表面时,工件易产生让刀、弹性变形,影响活塞杆的精度。因此,在加工时应修研中心孔,并保证中心孔的清洁,中心孔与顶尖间松紧程度要适宜,并保证良好的润滑。砂轮一般选择:磨料白刚玉 (WA),粒度60#,硬度中软或中、陶瓷结合剂,另外砂轮宽度应选窄些,以减小径向磨削力,加工时注意磨削用量的选择,尤其磨削深度要小。

5)在磨削φ500025.0mm×770mm外圆和1:20锥度时,两道工序必须分开进行。在磨削1:20锥度时,要先磨削试件,检查试件合格后才能正式磨削工件。 1:20圆锥面的检查,是用标准的1:20环规涂色检查,其接触面应不少于80%。

6)为了保证活塞杆加工精度的稳定性,在加工的全过程中不允许人工校直。

7)渗氮处理时,螺纹部分等应采取保护装置进行保护。